不良品!「申し訳ございません」だけでは足りない理由

ビジネスをある程度続けていると、必ず直面するあらゆる組織にとっての悪夢があります。

それは「不良のある部品や製品を受け取ってしまうこと」です。

不良部品は生産スケジュールに大きな遅延を引き起こし、製造効率を著しく低下させます。さらに、その不良品が最終的に市場に流出し、お客様の手に渡ってしまった場合、損失はさらに深刻になります。返品対応に伴う金銭的コストだけでなく、企業の評判そのものにも大きな影響を及ぼすのです。

不良は残念ながら製造の現実の一部であり、どんなに優れたサプライヤーであっても時には発生します。しかし、優れたサプライヤーと平均的なサプライヤーを分けるのは、不良発生時の対応方法、そしてそれを是正するために講じている仕組みの有無です。

単に不良部品を交換するだけでは不十分です。サプライヤーは、不良を未然に防ぐためのプロセスを整備し、不良が発生した際に迅速かつ適切に対応できる体制を持っていることを示す必要があります。

本稿では、品質を確保し、貴社との強固な関係を維持するために、サプライヤーが備えておくべき是正措置プロセスについて考察します。

是正処置プロセス(Corrective Action Process)

優れたサプライヤーは、欠陥や品質問題に対してどのように対応するかを明確に定めた、強固かつ詳細な是正処置プロセスを有しています。これにより、顧客が今後悪影響を受けることのないように保証します。

是正処置を策定するためのプロセスは以下の通りです。

1. 問題を隔離する(Isolate the problem)

欠陥や不具合が見つかった際には、まず対象となる製品・部品を速やかに特定し、流出や二次的な影響を防ぐために隔離します。

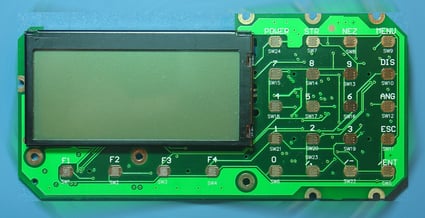

異物混入やドット抜けの場合、不良の原因は一般的にLCDディスプレイ自体の内部に起因します。

しかし、その他の不良については、しばしばディスプレイの上流側、つまりディスプレイを駆動するハードウェアに問題があるケースが見受けられます。

サプライヤーに連絡する前に、簡単なA/Bテストを行うことを推奨します。

すなわち、疑わしい不良ディスプレイを「既知の良品」アセンブリで試験し、逆に「既知の良品」ディスプレイを「不具合が発生している」アセンブリに搭載して確認します。

これにより、不良の原因がディスプレイ側にあるのか、それともアセンブリ側にあるのかをより明確に特定することができます。

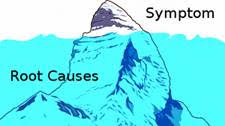

2. Failure Analysis

不良率が一定の基準を超えると、不具合解析が開始されます。

この基準値は、貴社とLCDサプライヤーの間で事前に合意されるものであり、場合によっては「1件の不良」から発動することもあります。

適切な不具合解析では、不良の内容を正確に特定するとともに、その不良がどの工程で発生し、なぜ許容されてしまったのかを明らかにします。

原因がLCDサプライヤーの製造工程以外にある場合は、しばしばサプライヤーのサプライチェーン全体にまで調査が及ぶこともあります。

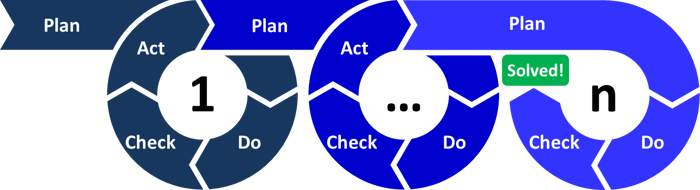

3. 是正処置(Corrective Action)

是正処置とは、不具合が将来的に再発しないよう、製造プロセスに恒久的な変更を加えることを指します。

不良の原因を「人」に求めるのではなく、「プロセス」に焦点を当てることがベストプラクティスです。

もし不良が作業者の操作ミスによるものであれば、それは作業手順書が不十分、誤記、または不完全であった可能性が高く、製造プロセス設計そのものに改善余地があることを意味します。

また、より適切な治具や工具の導入、さらには作業者への中核スキルに関するトレーニングが必要となる場合もあります。

4. 封じ込め(Containment)

是正処置が、将来の生産において同じ不具合を完全に排除できているかどうかを検証することが重要です。

是正処置が恒久的に導入された後も、新たな不良品は同様に評価される必要があります。

もし同一の根本原因による不良が依然として生産ラインを通過している場合、その是正処置は問題を封じ込められておらず、再評価・改善が求められます。

是正処置の事例

-

是正処置には多様な形態がありますが、特に効果的であると証明されている共通の実践方法がいくつか存在します。以下に事例を挙げます。

- まず、大きな観点では、企業の文書化されたベストプラクティスや手順の見直し・改訂が是正処置となる場合があります。

- 不具合が人的ミスに起因する場合は、新たな教育訓練プロセスや人材へのスキル要件導入が必要となります。

- 一方、機械的要因による不具合であれば、設備・機器のアップグレード、再校正、あるいは交換が是正処置の手段となります。

- 最も効果的に是正処置を実施するサプライヤーは、自社内で完結しつつ、サプライチェーン全体に透明性を持ってそのプロセスを浸透させます。こうしたサプライヤーは、体系的な不具合への対応だけでなく、通常より低い社内の製造歩留まり率が発生した場合にも、日常的に是正処置を講じています。

問題が起こる前に解決する(予防的アプローチ)

もし貴社が現在のサプライヤーが不良品問題に適切に対応し、是正処置を実行できる体制を備えているかどうかを判断したい場合、以下の問いを自問してみてください。

-

問題が発生した際、サプライヤーは「後手対応型」か、それとも「先手対応型」か?

-

不良の報告があったとき、サプライヤーは場当たり的な解決策を探して慌てて行動するのか、それともサプライチェーン全体で迅速かつ効果的かつ包括的に問題を解決できるよう、組織として根本的に設計されているのか?

-

サプライヤーは自らの過失や是正措置について率直かつ誠実に説明するのか、それとも形式的な謝罪だけで早く忘れてほしいと考えているのか?

-

サプライヤーの不良品に対する理念は、自社の考え方と一致しているのか?

もしサプライヤーが品質保証のためのプロセスを備えていない、またはこれらの問いに対する答えがサプライヤーの能力に不安を抱かせるものであるなら、取引先を変更すべき時期かもしれません。

さらに詳しい情報にご関心があれば、LCDディスプレイ(およびその他のディスプレイ関連テーマ)に関する有益な動画をご覧いただけます。

Microsoft Teams

Microsoft Teams WhatsApp

WhatsApp メール

メール お問い合わせ

お問い合わせ WeChat

WeChat

ページ上部へ

ページ上部へ