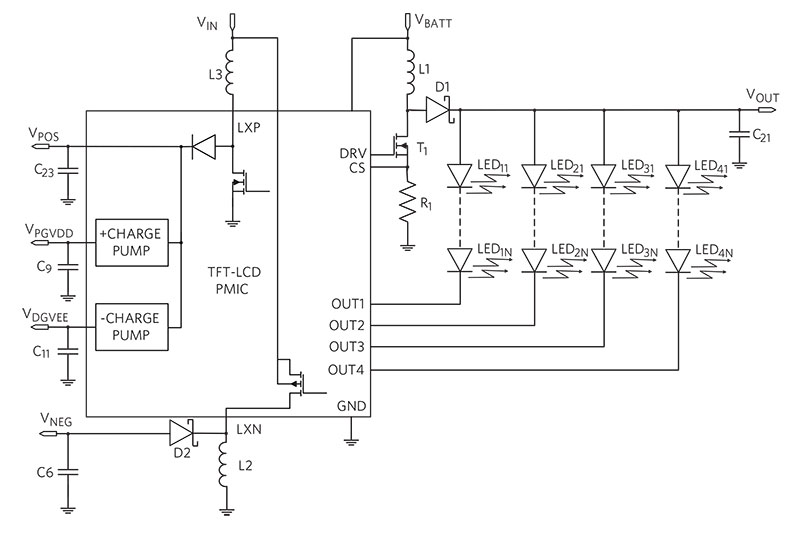

図6では、統合ソリューションを示しています。TFT-LCDの電圧レールとLEDバックライトコントローラは、1つのPMIC(電力管理IC)に統合されており、厳密な制御とPCBスペースの削減が実現されています。

自動車用TFT-LCDディスプレイの将来の電力供給方法について

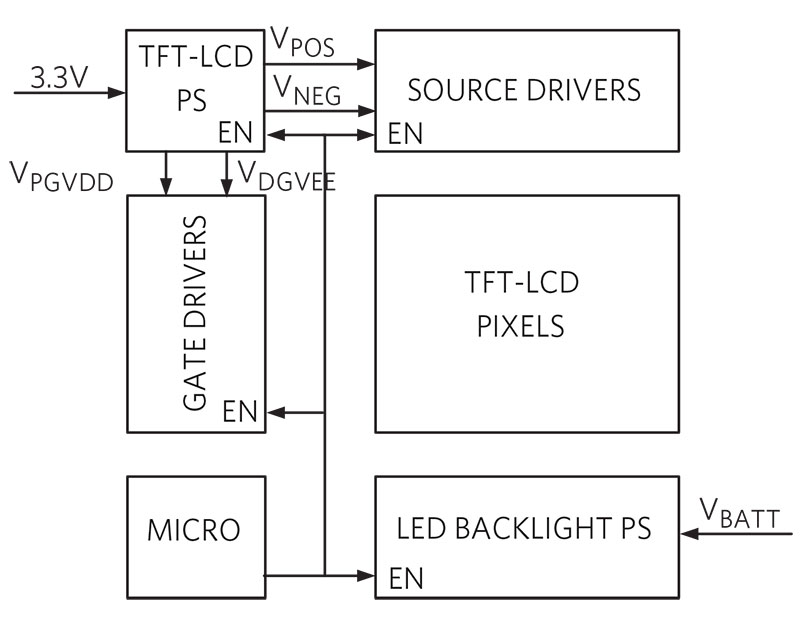

ドライバー情報技術の急速な進化により、未来の自動車には複数のディスプレイが搭載されることが予想されます。おそらく1台の車に十数個、あるいはそれ以上のディスプレイが搭載されるでしょう(図1)。これらの「インフォテインメント」ディスプレイには、計器クラスター、中央情報ディスプレイ、ミラーレプレイスメントディスプレイ、そしてオプションで後部座席用の複数のエンターテインメントディスプレイが含まれます。

1. 典型的なスマートカーには複数のディスプレイが搭載されます。

自動車用ディスプレイのサイズと解像度は増加していますが、それに伴い、電子機器はより複雑になり、PCB(プリント回路基板)のサイズやコストに制限があります。複雑さの一例として、TFT-LCD(薄膜トランジスタ液晶ディスプレイ)パネルにバイアスをかけ、バックライトを供給するための電源レールの配列があります。また、もう一つの例は、安全に関連する情報をドライバーに伝達するディスプレイシステムに必要な厳格な診断レベルです。

この記事では、進化する自動車インフォテインメントクラスターのための典型的な電力管理ソリューションの欠点についてレビューし、その後、サイズの問題を解決し、ディスプレイを動的にオーケストレーションするための複雑なプロトコルを実行しながら、自動車の安全基準を満たすためのソリューションを提供します。

自動車システムで標準的に使用されるディスプレイは、アクティブマトリックスカラーTFT-LCDであり、その高輝度、高解像度、適正なコスト、そして過酷な自動車環境での信頼性が証明されているため、広く普及しています。液晶は、印加された電圧によって透過率を変更する能力があります。アクティブマトリックスTFT-LCDディスプレイの各サブピクセルは、その透過率を設定するバイアス電圧をTFTトランジスタを介して受け取ります。ピクセルは、赤、緑、青の3つのサブピクセルで構成されています。

2. TFT-LCDディスプレイにはバックライトが含まれています。

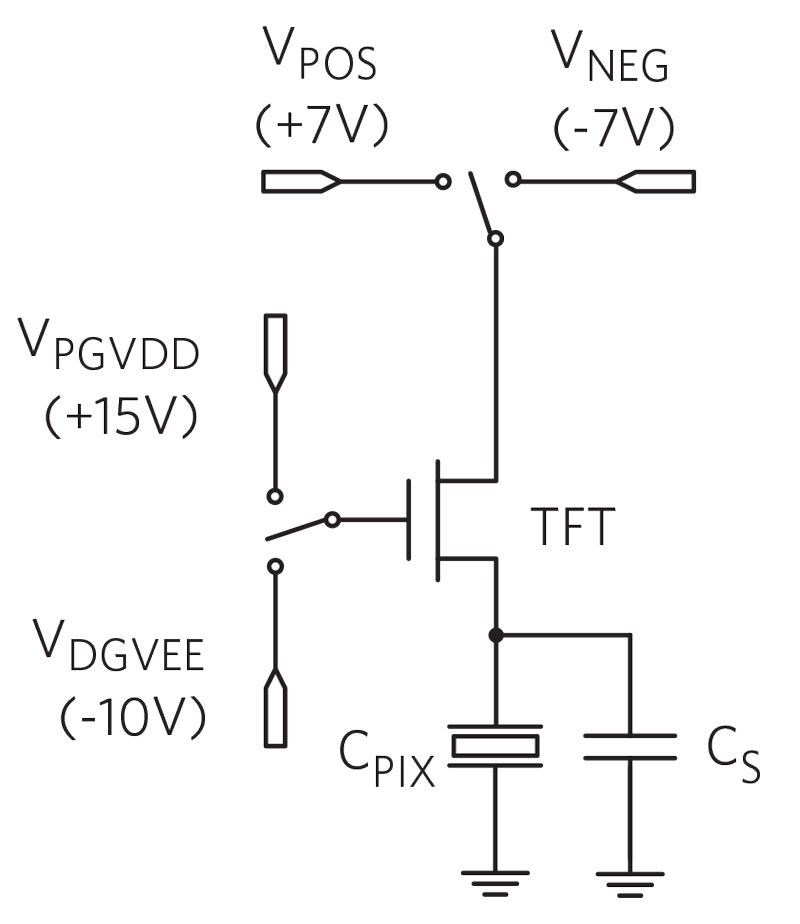

ソースドライバは、サブピクセル(電気的にはキャパシタCPIXとストレージキャパシタCSで表される)に対して、VPOS(+7V)とVNEG(-7V)の間の電圧を適用し、透過率を設定します。TFTがオフの状態(VDGVEE = -10V)の場合、ピクセルはその電荷を保持し、「透過率の設定」を次のビデオフレームで更新されるまで記憶します。

ディスプレイの「焼き付き」を避け、液晶材料の寿命を延ばすために、アクティブマトリックスLCDの液晶は逆転方式で駆動されます。この方法では、サブピクセルに適用される電圧の極性が、共通の背面電極(図3ではグラウンドとして示されている)に対して交互に変化します。

3. TFT-LCDピクセル電圧レール

TFT-LCD電圧レール

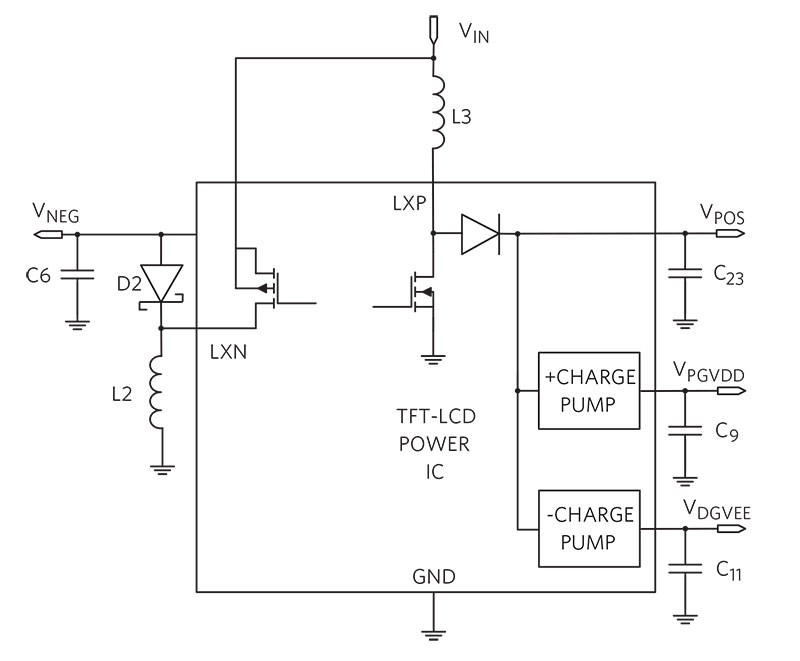

典型的なTFT-LCD電源IC(図4)は、VIN = 3.3Vで動作し、ブーストコンバータを使用してVPOS(+7V)を生成し、インバータを使用してVNEG(-7V)を生成します。2つのチャージポンプは、正のゲートドライブ電圧(VDGVDD)と負のゲートドライブ電圧(VDGVEE)を生成します。各チャージポンプに必要な4つの外部ダイオードは、簡略化のためにここでは省略されていますが、完全なPCBレイアウト(図7に示す)には、VDGVDD用の1対のデュアルダイオード(D3、D6およびD7、D9)とVDGVEE用の1対のデュアルダイオード(D5、D6およびD11、D12)が含まれています。

4. TFT-LCD電圧レール生成

LEDバックライト

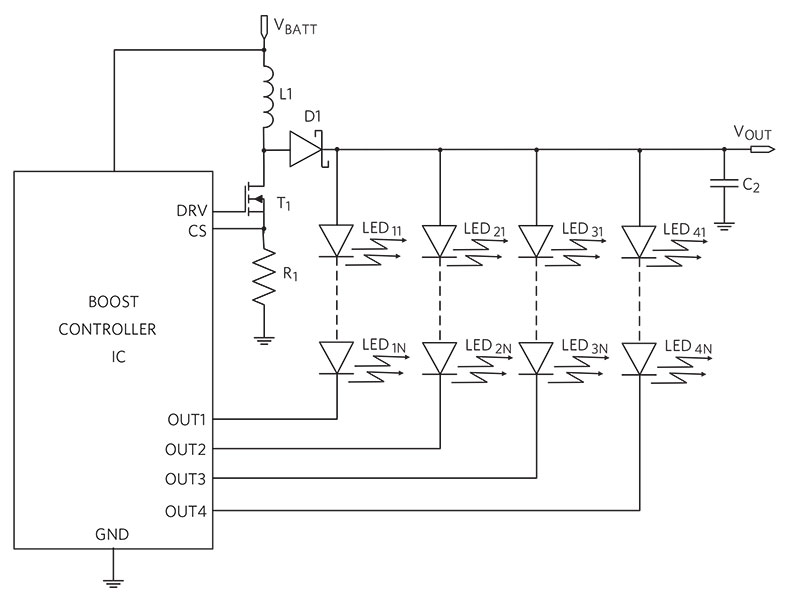

LCDは発光ディスプレイではないため、カラー画像を可視化するためには白色光源が必要です。現代のディスプレイでは、白色LED(発光ダイオード)が光源として使用されます。LEDはディスプレイの一側面または複数の側面に配置され、ディスプレイ領域を拡散板を使って照らします。LEDは通常、「ストリング」と呼ばれる複数のLEDが直列に接続された配置で並べられています。

白色LEDの高い順方向電圧(3Vから4V)により、各ストリングを駆動するために必要な総電圧は通常、ブーストコンバータの使用を必要とします。複数のストリングが使用され、ディスプレイを太陽光下でも読みやすい明るさにするために必要な総輝度が得られます。図5では、典型的なブーストコントローラICがTFT-LCDバックライトのLED行列を駆動している例を示しています。

5.LEDバックライトシステムは複数のLEDを駆動する必要があります。

この低統合ソリューションでは、TFT-LCDディスプレイとバックライトに電力を供給するために2つの別々の集積回路と関連する受動部品が使用されますが、PCBスペースの使用効率やすべての電圧レールの完全な制御の観点から最適ではありません。LCDディスプレイでは、さまざまな電源ICのすべてのイネーブル入力を制御して、電源レールの供給シーケンスとタイミングを調整する必要があります。このような制御を低統合ソリューションで行うには、マイクロコントローラーのGPIOピンが多数必要となり、ソフトウェアオーバーヘッドが増加します。

統合ソリューション

6.TFT-LCDおよびLEDバックライトPMIC

シリアル制御インターフェースを備えた統合PMICソリューションでは、内部コンバータごとに個別のビットで制御できるため、マイクロコントローラーのピンを多く解放できます。これにより、外部マイクロコントローラーを使用して出力のシーケンシングおよびその間のタイミングを完全に制御することが可能になります。あるいは、内部のプリセットシーケンスを提供することで、外部マイクロコントローラーの負担をさらに軽減することができます。

ASIL-B準拠

PMICにI2C通信機能を統合することで、制御と診断が容易になります。自動車システムでは、安全評価を取得するために追加の診断が必要です。例えば、安全に関連する情報をドライバーに提供するインストゥルメントクラスターのディスプレイなどです。サンプル診断には以下が含まれます:

- 出力の過電圧/低電圧検出

- 内部メモリのエラー修正(存在する場合)

- 任意のインターフェースでのパリティビットまたはCRC(循環冗長検査)によるエラー検出/修正

これらの機能を単一の集積回路に組み込むことで、システムがASIL-Bレベルの信頼性をより容易に達成できるようになります。

7.統合TFT-LCDおよびLEDバックライトPMIC PCB(2.65 cm x 1.3 cm = 3.45 cm²)

結論

TFT-LCDディスプレイは、現代の車両で普及しており、未来の車両でもさらに重要な役割を果たすことになります。ディスプレイを駆動するために必要な電子機器は、PCBのサイズとコストを制限するために最小限に抑える必要があります。これには、TFT-LCDパネルにバイアスをかけ、そのバックライトに電力を供給する複雑な電源レールの配列が含まれます。

低統合の電源管理ソリューションの短所をレビューし、さまざまな電圧レールとシリアル通信を緊密に統合した単一チップPMICソリューションを紹介しました。この新しいソリューションは、厳格なASIL-B安全評価を満たすために必要な診断を簡単に実行し、タイトな自動車用途向けに必要なPCBスペースを削減します。

Microsoft Teams

Microsoft Teams WhatsApp

WhatsApp メール

メール お問い合わせ

お問い合わせ WeChat

WeChat

ページ上部へ

ページ上部へ